Los procesos de higienización están estrechamente relacionados con los alimentos que comemos todos los días. Sin embargo, a menudo, el conocimiento sobre lo que significa higienizar es limitado y no siempre correcto. Vamos a ver diez conceptos relacionados con las actividades, operaciones y productos utilizados para producir higiénicamente alimentos, que dan una idea equivocada de la higienización.

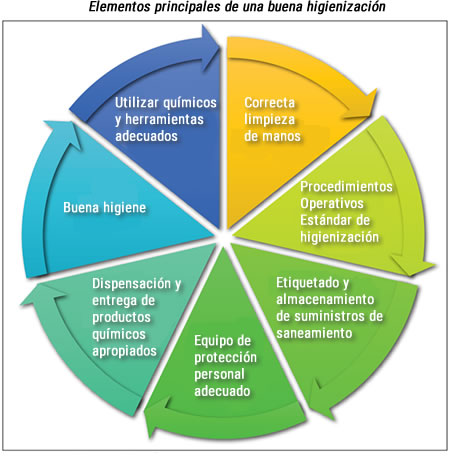

La higienización es una de las funciones más importantes que se desarrollan diariamente en fábricas de alimentos, empacadoras, tiendas de comestibles o restaurantes, ya que actúa como barrera entre los alimentos y los contaminantes. Pero para ello, no es suficiente con aplicar un desinfectante, como puede pensar el público en general e incluso algunos trabajadores de la industria alimentaria, que en ocasiones tienen ideas erróneas sobre el propósito, el uso adecuado y la idoneidad de los desinfectantes.

Vamos a ver diez de estos conceptos erróneos:

1. Higienizar consiste en mantener las instalaciones limpias

Mantener las instalaciones ordenadas y libres de artículos de desecho, ingredientes y productos defectuosos son parte de la limpieza general. Pero, la higienización tiene una función mucho más relevante para la seguridad alimentaria y, como parte del programa de prerequisitos o control preventivo, es fundamental para mitigar los riesgos de inocuidad de los alimentos.

Garantizar que los alimentos producidos estén libres de contaminación es una tarea exigente, especialmente porque se trata de la ejecución diaria de requisitos reglamentarios. Y en particular lo es para aquellas empresas que no ponen suficiente atención a aspectos organizativos, como la planificación y el diseño de las instalaciones, la capacitación del personal o el uso, mantenimiento y limpieza de equipos adecuados a sus líneas de producción.

Es posible encontrar instalaciones que han sido diseñadas para una sola operación y que luego producen una línea de productos completamente diferente, o equipos que han sido modificados para realizar una tarea diferente a la planeada originalmente. El buen diseño general de la instalación ayuda en gran medida a mantener un buen nivel de higiene. Una instalación donde un empleado capacitado pueda realizar cómodamente su trabajo de limpieza y desinfección será una instalación más higiénica.

El proceso de higienización incluye una limpieza gradual seguida de la descontaminación con un desinfectante: limpiar en seco, pre-enjuagar, aplicar detergente y cepillar, enjuagar e inspeccionar y desinfectar.

2. Los desinfectantes destruyen todos los microorganismos

Los desinfectantes son productos químicos, que deben estar autorizados para el uso en la industria alimentaria, con la capacidad de reducir significativamente la presencia de microorganismos dañinos, como bacterias, virus, hongos o parásitos. Sin embargo, los desinfectantes no los destruyen a todos.

Virus, como los norovirus, y bacterias, como Clostridium difficile, pueden sobrevivir incluso cuando los desinfectantes se usan correctamente y de acuerdo a las instrucciones del fabricante.

Los desinfectantes tampoco funcionan con ningún microorganismo que forme parte de un biofilm. Estas comunidades de microorganismos en biopelículas, que pueden proteger a patógenos como la Listeria, son un auténtico desafio en la industria alimentaria y eliminarlos o prevenirlos es un objetivo principal de los programas de limpieza e higienización. Es por esto que es necesario primero realizar un adecuado proceso de limpieza y seguidamente desinfectar para eliminar los microorganismos restantes y completar el ciclo de higienización.

3. Cualquiera puede higienizar

Los profesionales de la higienización son parte importante de la plantilla. Están directamente relacionados con los miembros del equipo de seguridad alimentaria y su trabajo es parte integral de la calidad del producto resultante.

Las condiciones de trabajo, el calor y la humedad, los suelos resbaladizos, los espacios confinados, las mangueras de alta presión, la espuma, las cámaras frigoríficas y las condiciones peligrosas que enfrentan muchos trabajadores del saneamiento, no son para cualquiera. El profesional dedicado a la higienización a menudo requiere fuerza física combinada con habilidades de observación y una mentalidad resolutiva para trabajar con un equipo que pueda garantizar la planificación, la limpieza y la verificación adecuada del nivel correcto de higiene en una instalación o área de trabajo.

A medida que las instalaciones se vuelven más automatizadas, el perfil de los trabajos de higienización se acercan más a la robótica, la estructura e ingeniería mecánica, asi como a trabajos de interpretación de datos.

4. Los sistemas y herramientas de usos múltiples reducen los costes

Las herramientas multiusos y ciertos artículos reutilizables son una oportunidad para la reducción de costes, pero siempre se deben evaluar los riesgos que pueden originar, que pueden conducir a gastos mayores, con retiradas de producto o brotes de enfermedades transmitidas por los alimentos entre los consumidores.

Por ejemplo, los sistemas de limpieza CIP (Cleaning in Place) que se utilizan de forma rutinaria en gran número de instalaciones no son adecuados para todos los tipos de producto. Cuando un sistema CIP está conectado a un extremo abierto, el CIP ya no es un bucle cerrado y debe tratarse como tal. Los extremos abiertos permiten la transferencia de material de un ingrediente o producto, en proceso o terminado, al sistema, creándose un medio para la contaminación de la producción.

Igualmente, las herramientas utilizadas en las instalaciones deben permanecer en su respectiva zona higiénica y someterse a sus propios programas de limpieza y gestión.

También el equipo de protección personal debe manipularse de forma que no se convierta en un medio de transporte para los contaminantes. Por ejemplo, las botas usadas en la zona de procesamiento podrían contaminarse con patógenos provenientes de áreas crudas o no procesadas si no se limpian, por dentro y por fuera, con un protocolo de limpieza y desinfectante completo después de cada uso.

5. Utilizar más detergente/desinfectante es mejor

En el mercado existen una gran variedad de productos para llevar a cabo los programas de higienización de las instalaciones. Decidir la combinación correcta de estos productos puede ser todo un reto, e implica un buen conocimiento del producto químico y su próposito, asi como de lo adecuado de su uso en un entorno u otro, según el tipo de suciedad y el tiempo de contacto mínimo que necesita el producto para actuar.

En todo caso, es de suma importancia usar la cantidad exacta de producto químico, según las indicaciones del fabricante o el proveedor y mezclar los productos de forma adecuada. Una cantidad mayor o menor de desinfectante hará que la desinfección sea inefectiva. Los sistemas de dosificación ayudan a evitar este problema, al hacer que se mezclen las cantidades exactas de solventes para limpiar o desinfectar.

El uso de la cantidad correcta del tipo correcto de detergente seguido de la cantidad correcta de desinfectante permitirá eliminar la suciedad rápidamente y eliminar los patógenos.

6. Tras aplicar el desinfectante ya se puede seguir la producción

Dentro de una programación ajustada de producción, es posible que el equipo de saneamiento acabe la aplicación de los desinfectantes pocos minutos antes de que la producción de reinicie. La idea de que aplicar el desinfectante o enjuagarlo es el último paso del proceso de higienización es un concepto erróneo que implica cierto riesgo.

Muchos desinfectantes requieren varios minutos (a menudo entre 10 y 30) de tiempo de contacto para hacer su trabajo de manera efectiva. Después de este período, el desinfectante residual debe dejarse disipar completamente (al menos visualmente) antes de iniciar la línea de producción. Realizar inspecciones y muestreos son medidas de seguridad para permitir que los desinfectantes actuen completamente.

7. Las instalaciones secas no albergan bacterias

Las instalaciones secas, que evitan completamente el uso del agua en sus líneas de producción, deben analizar igualmente sus procedimientos operativos de higienización y también mantener un programa de evaluación de proveedores, para garantizar que se consideren todos los riesgos relacionados con los patógenos, como por ejemplo la Salmonella.

Las instalaciones secas no están libres de contaminaciones, por lo que deben seguir un protocolo para la limpieza en seco, que incluya la eliminación de todas las partículas grandes y visibles, asegurándose de que los alérgenos se limpien. Posteriormente, se debe aplicar un desinfectante a base de alcohol en la superficie limpia y seca. Este proceso evitará cualquier posible acumulación de bacterias o la formación de biofilm, en el que los patógenos puedan hacerse más resistentes.

8. La mayoría de las personas practican una buena higiene personal

La higienización en establecimientos minoristas es una prueba de fuego para las buenas prácticas de higiene, especialmente el correcto lavado de manos. Si bien el virus de la gripe se puede matar con un desinfectante para las manos, los virus transmitidos por los alimentos, como los norovirus, solo se pueden eliminar con un lavado efectivo de manos.

Esta es la razón por la que los establecimientos de alimentos y sus trabajadores deben ser especialmente conscientes de la higiene personal y estar debidamente capacitados.

La mayoría de los agentes patógenos dañinos para los seres humanos y de interés económico para la seguridad alimentaria están directamente relacionados con la contaminación fecal. Por lo tanto, mientras que la contaminación fecal del agua y de los entornos de cosecha o cultivo deben ser controlados, también deben cumplirse Buenas Prácticas de Fabricación, desde el campo hasta el punto de venta.

El cumplimiento por parte de los empleados de las prácticas adecuadas de lavado de manos incluye frotar debajo, alrededor y entre los dedos, lavar la mitad de la parte inferior del brazo, aplicar jabón y frotar durante 20 segundos completos antes de enjuagar. Los empleados también deben ser capacitados sobre detalles adicionales de higiene personal, como lavarse las manos después de toser, estornudar o tocarse partes del cuerpo o utilizar adecuadamente los baños y limpiarse correctamente después de utilizar estas instalaciones. Una instalación de inodoros mal mantenida o mal diseñada puede fomentar una higiene personal deficiente o evitar que los empleados se tomen el tiempo de limpiarse completamente después de usar el baño.

9. Los miembros del equipo de saneamiento son fáciles de reemplazar

Cuando la higienización se considera como un gasto operativo, los empleados que realizan este proceso pueden verse como figuras fácilmente reemplazables. Sin embargo, la rotación continua de personal crea la necesidad de una formación más básica para empleados que, en realidad, desempeñan un papel muy relevante para la inocuidad de los alimentos.

Los trabajadores de saneamiento que hacen bien su trabajo son críticos para la producción de alimentos seguros, por lo que son figuras importantes en la ecuación de la gestión de riesgos. Una mala higiene puede afectar directamente al valor de las existencias y representar una seria amenaza para la lealtad del cliente. Por lo que los programas de capacitación, retención, evaluación y supervisión calificada de los empleados deben formar parte del plan de seguridad alimentaria.

10. La mala higiene es la principal causa de las retiradas de producto

Las retiradas de producto debidas a la contaminación por alérgenos y patógenos no siempre se debe a fallos en la higienización. El éxito de los procesos de limpieza y desinfección depende de la integridad de los equipos y las superficies, la calidad de los suministros, incluida el agua y el aire, y de la disponibilidad de las herramientas adecuadas para el programa de saneamiento.

Cuando la retirada de producto se relaciona con la higienización, a menudo se trata en realidad de fallos del operador. La falta de herramientas adecuadas, de la asignación de tiempo y recursos, de aplicación de los principios de diseño higiénico o de formación pueden ser la raíz del problema de contaminación.

Fuente: https://www.foodsafetymagazine.com