La norma BRC Food Safety es una herramienta cada vez más utilizada por empresas de la industria alimentaria en todo el mundo para gestionar la seguridad y calidad de sus productos, asi como obtener un distintivo de excelencia ante los consumidores. Las principales no conformidades halladas en las auditorias realizadas durante 2018 están encabezadas por deficiencias en las auditorias internas y aspectos de mantenimiento e higiene.

El estándar global para la Seguridad Alimentaria BRC Food Safety fue publicado por primera vez en 1998 y se encuentra en su octava edición, que entró en vigor el pasado 1 de febrero de 2019. La certificación con BRC Food Safety se ha ido convirtiendo en un requisito para los principales actores del sector alimentario, y en una referencia de calidad y seguridad para sus clientes.

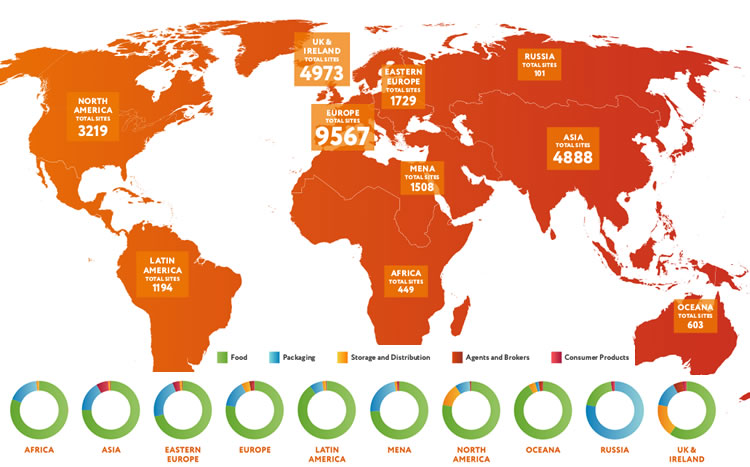

Las normas BRC Global Standards proporcionan un marco para garantizar la normalización de la calidad, seguridad y los criterios operacionales en la industria de fabricación, procesamiento y envasado de alimentos. Dentro de este marco, la norma para la seguridad alimentaria BRC Food Safety es la que se encuentra más ampliamente establecida a nivel mundial.

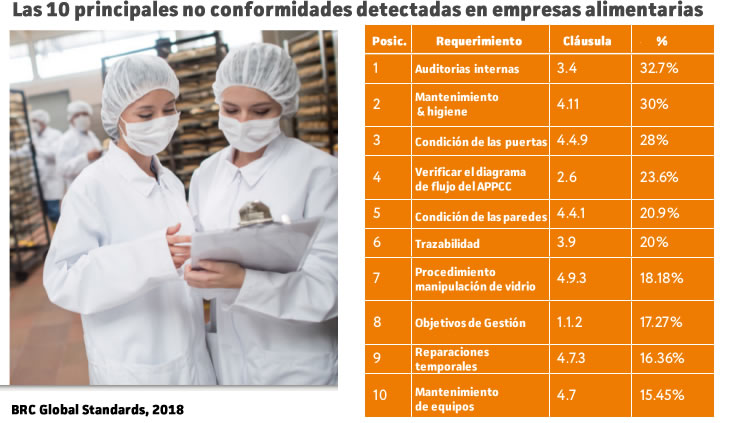

En 2018 se auditaron con las normas BRC Global Standards más de 9.500 empresas en Europa, la mayoria de ellas contra BRC Food Safety v7. De las auditorias realizadas en 2018 contra BRC Food Safety en todo el mundo, estas son las principales no conformidades halladas:

Auditorias internas

En un 32,7% de los casos, se hallaron deficiencias en la cláusula 3.4 sobre Auditorias Internas.

La norma establece como fundamental que la empresa pueda demostrar que verifica la aplicación efectiva de su plan de seguridad alimentaria y de los requisitos de la BRC Food Safety .

Para ello, establece como requisito que en la empresa exista un programa implantado de auditorias internas planificadas. Cada auditoría interna del programa tendrá un alcance definido y se referirá a una actividad o sección específica del plan de seguridad alimentaria o APPCC.

Como mínimo, este programa incluirá cuatro fechas de auditoría diferentes, distribuidas a lo largo del año. La frecuencia con la que se audite cada actividad dependerá del riesgo asociado a la misma y de los resultados de auditorías anteriores. Todas las actividades se auditarán al menos una vez al año.

Las auditorías internas deberán ser llevadas a cabo por auditores competentes, con la debida formación y que sean independientes.

La cláusula 3.4 establece también que, aparte del programa de auditorías internas, deberá existir un programa de inspecciones documentadas, que garantice que el entorno de la fábrica y los equipos de proceso se mantienen en buen estado para la producción de alimentos.

Como mínimo, estas inspecciones deberán incluir: inspecciones de higiene, para evaluar el estado de orden y limpieza, e inspecciones de la fabricación, para detectar los riesgos que puedan entrañar los edificios o los equipos para el producto. La frecuencia de estas inspecciones dependerá del riesgo, pero se realizarán como mínimo una vez al mes en zonas donde el producto esté expuesto.

Mantenimiento e higiene

En un 30% de los casos se encontraron no conformidades en el punto 4.11, relativo a los requisitos de limpieza e higiene

La norma considera fundamental que en la empresa existan sistemas de orden y limpieza, que garanticen un nivel de higiene adecuado en todo momento y que reduzcan al mínimo el riesgo de contaminación del producto.

Los procedimientos de limpieza de las instalaciones y de los equipos deben estar documentados

Condición de las puertas

Las puertas (tanto interiores como exteriores) siguen siendo la causa de otra de las principales no conformidades. En un 28% de los casos su estado de mantenimiento no fue correcto.

La norma establece que, como mínimo:

- las puertas exteriores y las rampas niveladoras cierren herméticamente o esten adecuadamente impermeabilizadas,

- las puertas exteriores que comuniquen con las zonas de productos expuestos no deben abrirse durante los períodos de producción, salvo en casos de emergencia,

- cuando se abran las puertas exteriores que comuniquen con las zonas de productos cubiertos, deben tomarse las precauciones necesarias para evitar la entrada de plagas.

Diagrama flujo del APPCC

La verificación del diagrama de flujo del sistema APPCC fue la cuarta causa de no conformidades, con un 23,6%.

La norma establece que el equipo de seguridad alimentaria del APPCC deberá verificar la precisión de los diagramas de flujo, realizando una auditoría de las instalaciones al menos una vez al año.

Deberán tenerse en cuenta y evaluarse las variaciones diarias y de temporada. Asimismo, deberá conservarse un registro de los diagramas de flujo verificados.

Condición de las paredes

El estado de las paredes en las instalaciones fue origen de no conformidad en un 20,9% de los casos.

En este sentido, la norma establece que el acabado y el mantenimiento de las paredes deberán ser apropiados para evitar la acumulación de suciedad, reducir al mínimo la condensación y el desarrollo de mohos y facilitar su limpieza.

Trazabilidad

La trazabilidad es otro aspecto que se considera fundamental. Se establece que el establecimiento deberá poder trazar todos los lotes de materias primas (incluidos los envases primarios) desde su origen en los proveedores hasta su destino en los clientes, pasando por todas las etapas de procesado y envío, y viceversa. Un 20% de los casos tuvieron problemas con el punto trazabilidad.

Manipulación del vidrio

El punto 4.9.3, relacionado con la manipulación del vidrio, plástico quebradizo, cerámica y otros materiales similares se situa en la séptima posición de las principales no conformidades.

Este punto se refiere a la obligación de establecer procedimientos para la gestión de vidrio y otros materiales quebradizos, que no sean el material de envasado de los productos, en las zonas en las que se manipulen productos expuestos o exista riesgo de contaminación del producto.

Estos materiales (ventanas, tubos fluorescentes, bombillas, etc) deberan protegerse para evitar posibles roturas, debe quedar registrada su ubicación, el número, el tipo y su estado, y con frecuencia específica deben realizarse y registrarse comprobaciones de su estado.

Asimismo, deberán existir procedimientos que detallen las medidas a adoptar en el caso de que se rompa un vidrio u otro material quebradizo.

Objetivos de gestión

La norma establece que el equipo directivo de la empresa debe velar por que se fijen objetivos claros con el fin de mantener y mejorar la seguridad, legalidad y calidad de los productos fabricados, conforme a la norma BRC Food Safety.

Un 17,27% de los casos obtuvieron no conformidades en este punto.

Estos objetivos deberán ser:

- documentados, e incluir metas o medidas claras para alcanzarlos,

- comunicados con claridad al personal relevante,

- objeto de seguimiento, y los resultados se comunicarán al equipo directivo del establecimiento al menos una vez al trimestre.

La versión 8 de la norma establece además que el equipo directivo del establecimiento definirá y mantendrá un plan claro para impulsar el desarrollo y la mejora continua de una cultura de calidad y seguridad de los alimentos.

Reparaciones provisionales

El mantenimiento de las instalaciones ocupa la octava posición en la lista de las principales no conformidades.

Se refiere a la obligación de poner en práctica un programa de mantenimiento efectivo de las instalaciones y los equipos con el fin de evitar la contaminación y reducir la posibilidad de averías. Más concretamente, los poblemas detectados estuvieron relacionados con las reparaciones provisionales.

La norma establece que, en los casos en que se efectúen reparaciones provisionales, estas deberán documentarse y controlarse para evitar que pueda ponerse en peligro la seguridad o la legalidad de los productos. Estas reparaciones provisionales deberán convertirse en permanentes tan pronto como sea posible y dentro de un plazo definido.

Mantenimiento de equipos

El décimo lugar lo ocupa el mantenimiento de equipos, con un porcentaje de 15,45%.

La norma establece que deberá existir un programa de mantenimiento documentado o un sistema de vigilancia de todos los equipos de proceso y de las instalaciones.

Los requisitos de mantenimiento deberán definirse en el momento de la puesta en funcionamiento de los nuevos equipos. Cuando exista riesgo de contaminación de los productos por cuerpos extraños, como consecuencia del deterioro de los equipos, estos deberán inspeccionarse a intervalos predeterminados, deberán documentarse los resultados de la inspección y deberán adoptarse las medidas adecuadas.

Los trabajos de mantenimiento de equipos irán seguidos de un procedimiento de higienización documentado.

Finalmente, los materiales (como el aceite lubricante) que entrañen riesgos por contacto directo o indirecto con las materias primas (incluidos los envases primarios), los productos intermedios y los productos terminados, deben ser aptos para uso alimentario y su condición alergénica debe ser conocida.

Fuente: BRC GS