Puede parecer que la abundancia de agua y espuma sean sinónimos de mayor efectividad en los procesos de limpieza o higienización. Pero, lo cierto en la industria alimentaria es que cuanto menor sea la cantidad de agua requerida para limpiar efectivamente, y más controlada esté su aplicación mayores ventajas nos aportará, tanto a nivel de seguridad alimentaria como de coste económico, impacto ambiental y seguridad de los trabajadores.

Algunos métodos de limpieza e higienización utilizados en plantas de procesado de alimentos implican el uso de grandes volúmenes de agua y, a menudo, de productos químicos líquidos.

Esta práctica puede en ocasiones aumentar los riesgos en las instalaciones, ya que, entre otros factores, el agua permite el crecimiento microbiológico y puede propagar la contaminación. Por esto, es importante desarrollar un plan de limpieza e higienización en el que la aplicación de agua esté controlada y su uso sea el mínimo necesario para un resultado eficiente.

Un peligro físico en el APPCC

Controlar el agua en las instalaciones de procesado de alimentos debería ser como controlar el vidrio o el plástico frágil, aplicándole los mismos principios que a estos dos peligros físicos, ya que los riesgos derivados de la presencia incontrolada de agua son diversos y afectan a diferentes aspectos de la empresa.

El más relevante es quizás el incremento de riesgo de contaminación microbiológica. El agua no controlada favorece el crecimiento microbiano y puede originar el riesgo de contaminación con bacterias como Listeria y Salmonella, levaduras o hongos, y su propagación por diversas áreas de la planta. En este sentido, utilizar agua innecesaria para higienizar es como echar gasolina al fuego y deberia evitarse, impulsando el concepto de que el uso del agua debe ser sólo por excepción.

El agua no controlada también conlleva riesgos para la seguridad humana, como los resbalones.

Además de los riesgos para las personas, el agua también representa un riesgo para los equipos y las estructuras de producción, pudiéndo afectar a su seguridad y funcionalidad. Incluso los equipos mejor diseñados son susceptibles a los excesos de agua, humedad o condensación, por lo que es importante minimizar el impacto del agua en los sistemas de producción.

Finalmente, también el coste económico y los objetivos medioambientales y de sostenibilidad de la empresa se resienten del agua no controlada, que puede restar valor a los resultados de la compañia. De hecho, reducir y optimizar el uso del agua es uno de los grandes retos que afronta actualmente la industria alimentaria.

Hacia una cultura de limpieza en seco

Aunque es difícil cambiar hacia una cultura de limpieza que minimice y optimice el uso del agua, y evite su presencia no controlada, el cambio tiene, como hemos visto, numerosas ventajas.

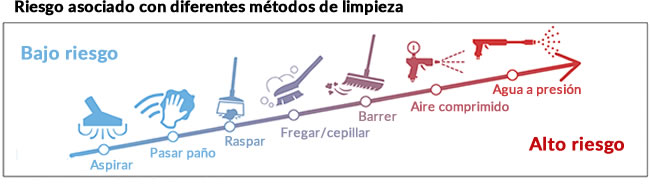

Un aspecto fundamental es adaptar los métodos de limpieza e higienización a los entornos concretos que se van a tratar, utilizando solamente aquellos que sean aplicables, y priorizando, siempre que sea posible, los métodos de limpieza que evitan la presencia de agua o humedad no controlada y que, por tanto, implican un menor riesgo.

Establecer un orden de preferencia de los métodos de limpieza seleccionados en la planta puede facilitar esta tarea. El orden de preferencia para los métodos de limpieza que se deben considerar a partir del coste económico y de un riesgo microbiano de bajo a alto es: limpieza en seco, limpieza en seco con productos químicos, sistemas "cleaning in place" (CIP), limpieza húmeda controlada, sistema de limpieza asistida (CIP manual), y finalmente la limpieza por inundación.

El objetivo sería utilizar métodos que permiten un mayor control para recolectar la suciedad o el material que estamos limpiando, en lugar de dispersarlo en otras áreas alrededor de la instalación, y minimizar el impacto, el tiempo y la frecuencia de la limpieza con agua

El uso de agua debe estar especialmente controlado. No se trata de inundar el ambiente con agua sino de controlar el agua utilizada para limpiar equipos, suelos, paredes y techos, asegurándonos de que las áreas tratadas pueden alcanzar un ambiente 100% seco antes de empezar la producción.

Para la limpieza en seco se utilizan métodos como la aspiración, el cepillado, el raspado y el uso limitado del aire comprimido, para eliminar la suciedad seca y los desechos. Si esto no es efectivo, entonces pueden añadirse productos químicos para eliminar la suciedad, pero se recomienda no introducir métodos de limpieza a base de agua.

Cuando surgen problemas utilizando sólo métodos de limpieza en seco y acción mecánica, entonces puede ser necesario introducir agua, idealmente a través de procesos de circulación totalmente automatizados como en el caso de los sistemas CIP. Estos sistemas permiten el control de parámetros como el tiempo, la temperatura, la concentración, el flujo y las acciones mecánicas, asi como la repetibilidad de los procesos.

Los sistemas CIP funcionan sólo para tuberías, tanques y equipos similares. Aparte y fuera del ámbito del CIP, la siguiente opción a considerar es una limpieza húmeda controlada. Un ejemplo sería el uso de lavaplatos automatizados para la limpieza de utensilios y artículos pequeños, en lugar de lavarlos manualmente en el fregadero. Esto aporta, como el CIP, control del agua, del rendimiento y de la repetibilidad del proceso, y elimina inconsistencias en el proceso de limpieza.

Existen también sistemas de limpieza asistida, que funcionan como un CIP pero de forma manual. Se utiliza un tanque para mezclar la solución limpiadora y luego aplicarla al equipo. Sin embargo, este método aumenta la posibilidad de que ocurra un error humano.

En los casos en que estos sistemas no pueden ser aplicados, puede ser necesaria una limpieza húmeda de la zona o del equipo. En este caso, la limpieza con agua debe controlarse aisladamente para no esparcir la suciedad a otras partes del equipo o a otras áreas dentro de la planta.

Finalmente, la limpieza por inundación debe evitarse siempre que sea posible. La limpieza completa por inundación esparce la suciedad y extiende el proceso de limpieza más allá de las áreas donde es necesaria. Esto causa un mayor riesgo para los equipos, para el producto y también para los empleados.

Fuente: https://www.food-safety.com/