El Sistema de Análisis de Peligros y Puntos de Control Crítico ( APPCC ) se basa en identificar y establecer puntos de control dentro de los flujos de proceso de los operadores alimentarios, con el objetivo de prevenir peligros de seguridad alimentaria, eliminarlos o reducirlos a un nivel aceptable. El sistema APPCC diferencia entre puntos de control (PC) y puntos de control crítico (PCC). ¿Cuál es la diferencia?.

APPCC y puntos de control

El sistema de Análisis de Peligros y Puntos Críticos de Control (APPCC) es la herramienta por excelencia para el autocontrol en cualquier tipo de establecimiento alimentario. Con un planteamiento preventivo, el APPCC permite aplicar un enfoque sistemático para la identificación, evaluación y control de los peligros significativos para la seguridad alimentaria.

El control es el elemento central del concepto APPCC. Pero, ¿sobre qué, dónde, cómo y cuándo se aplica el control?

El sistema APPCC establece una distinción importante entre los "puntos de control" (PC) y "puntos de control crítico" (PCC), que requieren de experiencia y conocimiento a fondo del sistema para poder ser diferenciados. Todos los PCC son puntos de control pero no todos los puntos de control son críticos. Mientras los primeros siempre tienen un impacto directo sobre la seguridad alimentaria, los segundos pueden estar relacionados con la calidad o la eficiencia del proceso.

Puntos de Control (PC)

Dentro del sistema APPCC, un punto de control (PC) es cualquier etapa en la cadena de producción de alimentos en la que se pueden aplicar medidas de control, que pueden estar relacionadas con la gestión de la calidad del producto o incluso con la seguridad del mismo, pero que si no se controlan no necesariamente resultan en un riesgo inaceptable para la salud del consumidor.

Por ejemplo, en una planta de procesamiento de frutas para la elaboración de zumo, un punto de control podría ser el lavado de las frutas. El lavado es importante para eliminar la suciedad y reducir la presencia de microorganismos, pero por sí solo puede no ser suficiente para garantizar la eliminación de todos los peligros potenciales. Aunque es un paso importante en el proceso de asegurar la calidad y puede ayudar a minimizar los riesgos, puede que no sea un punto de control crítico si hay otros pasos subsecuentes que aseguren la eliminación de peligros para la seguridad alimentaria.

Puntos de Control Crítico (PCC)

Un punto de control crítico, en cambio, es un paso específico en el que se puede aplicar control y que es esencial para prevenir, eliminar o reducir a un nivel aceptable un peligro de seguridad alimentaria. Los PCC son aquellos puntos donde la pérdida de control podría resultar en un riesgo inaceptable para la salud del consumidor, y donde es crucial establecer límites críticos y procedimientos de monitoreo para asegurar que los peligros se mantengan bajo control.

Siguiendo con el mismo ejemplo anterior, en la misma planta de procesamiento de frutas, si el producto final es un zumo de frutas que se vende sin pasteurizar, el control de la temperatura durante el almacenamiento podría ser un PCC. Para prevenir el crecimiento de patógenos es esencial mantener el jugo refrigerado a una temperatura específica. Si la temperatura no se controla adecuadamente, podría haber un riesgo significativo para la salud de los consumidores, lo que hace de este paso un PCC.

¿PC o PCC?

Entender estos dos conceptos y aplicarlos correctamente es clave para el éxito dels sistema APPCC. Sin embargo no es fácil identificar los PCC necesarios y suficientes dentro de los procesos de cada operador alimentario.

Para ello las personas especializadas en seguridad alimentaria utilizan diagramas de flujo, en los que se identifican y describen todas y cada una de las etapas del proceso productivo, para cada uno de los productos. Saber exactamente qué ingredientes contiene, que procesos tecnológicos se le aplican (temperaturas, pH, tiempo, maquinaria, etc.), los tiempos y temperaturas de espera entre diferentes etapas del proceso o cómo vamos a almacenar y transportar materias primas y producto elaborado, nos permitirá pasar a la fase de identificar los peligros que es necesario controlar.

Una vez identificados todos los posibles peligros de cada etapa, se procede a su evaluación para decidir cuáles de ellos deben plantearse en el Sistema de APPCC como PCC. Es decir, es el momento de decidir si estamos ante una fase del proceso en la que tenemos un peligro significativo, que es probable que se presente y que causará un efecto perjudicial para la salud, y que el control que podemos aplicar es esencial para la inocuidad del producto.

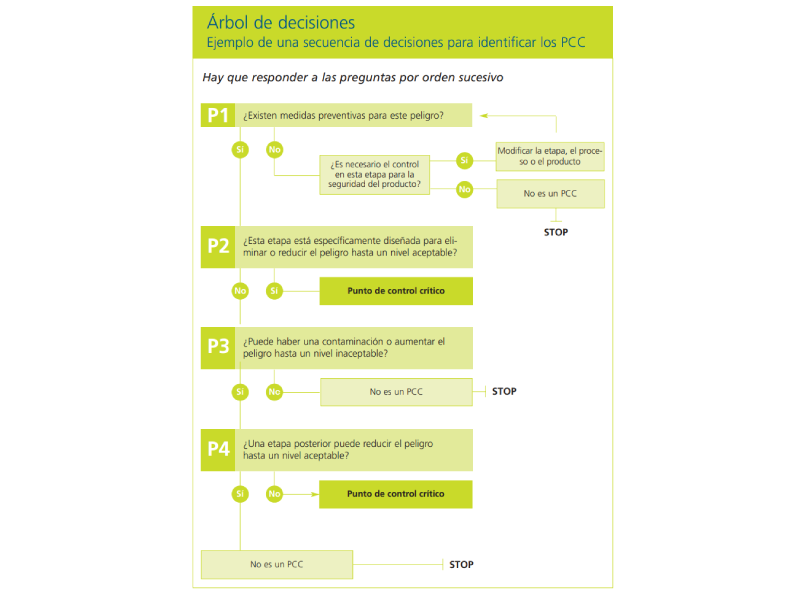

Esta evaluación se puede realizar mediante un árbol de decisiones específicas, que siguen una secuencia lógica. Por ejemplo, la Agencia Catalana de Seguridad Alimentaria (ACSA) en su "Guía para la aplicación del autocontrol basado en el Sistema de Análisis de Peligros y Puntos de Control Crítico" propone el uso del árbol de decisiones del Codex Alimentarius que se expone a continuación, aunque en la bibliografía hay otras técnicas que también pueden ser útiles.

Gráfica: "Guía para la aplicación del autocontrol basado en el Sistema de Análisis de Peligros y Puntos de Control Crítico", Agencia Catalana de Seguridad Alimentaria

El árbol de decisiones debe utilizarse en cada etapa y peligro a peligro, ya que una etapa puede ser PCC para un peligro y no serlo para otros peligros. Por ejemplo, una etapa de esterilización de conservas de atún es PCC para el peligro de supervivencia de microorganismos patógenos, pero no lo es para el peligro de persistencia de histamina.

De esta manera, se consigue centrar los controles necesarios en todas las etapas que son fundamentales para la seguridad del producto.