La limpieza es esencial para prevenir la acumulación microbiológica en los equipos de procesado de alimentos. Toda buena actividad de limpieza en la industria alimentaria, ya sean procesos CIP (clean in place) o COP (clean out of place), implica cuatro aspectos principales: tiempo, acción mecánica, acción química y temperatura.

La higiene de los equipos de procesado de alimentos es esencial para evitar la proliferación de microorganismos nocivos que puedan contaminar el producto. Desde hace décadas los sistemas CIP (cleaning in place) han mejorado la efectividad y eficiencia en la limpieza de los sistemas de producción, y complementan a los procesos de limpieza COP (cleaning out of place) como parte de un buen programa de higienización de los equipos..

Los sistemas CIP permiten enjuagar, lavar y desinfectar los componentes internos del equipo sin necesidad de desmontarlo. Se utilizan normalmente para la limpieza de depósitos, tuberías, equipos y líneas de procesado haciendo circular por su interior agua y soluciones químicas, en un proceso que permite utilizar temperaturas más altas y detergentes más fuertes que en la limpieza manual.

Por otra parte, los procesos de limpieza COP se utilizan para equipos y componentes que requieren algun paso de desmontaje para poder limpiarlos. La limpieza puede realizarse manualmente o mediante un sistema automatizado en el que se introducen las partes desmontadas, que suelen ser piezas individuales como mangueras, boquillas, bandejas, cuchillos o abrazaderas. Por lo general este tipo de limpieza necesita mayores concentraciones de productos de limpieza y genera mayores residuos.

En la Industria Alimentaria ambos procesos de limpieza e higienización se suele compaginar, aunque tienen mucha más relevancia los procesos de limpieza CIP.

Círculo de Sinner: los cuatro pilares de una buena limpieza

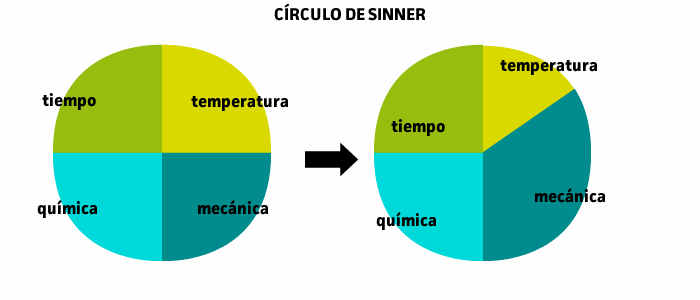

Toda buena actividad de limpieza, ya sea en procesos CIP o COP, implica cuatro factores fundamentales: tiempo, acción mecánica, acción química y temperatura.

Cada proceso de fabricación dentro de la industria alimentaria tiene unos requerimientos específicos de limpieza para conseguir los parámetros de higienización requeridos. Por lo que los cuatro factores mencionados son variables y se pueden ir combinando de diferente forma según el tipo de suciedad, la superficie que se tenga que limpiar y los medios disponibles para mantener la máxima calidad de limpieza. Si uno de los factores disminuye, deberá estar compensado por uno o varios de los restantes para obtener una buena calidad final en el proceso de lavado.

Este enfoque, conocido como Círculo de Sinner, lo ideó el Dr. Herbert Sinner a finales de los años 50 estando empleado en la empresa alemana de productos de limpieza Henkel. Aunque él lo aplicó al lavado de la ropa, en la actualidad el Círculo de Sinner se utiliza también en otros contextos, como puede ser la higiene en la industria alimentaria. La elaboración de un Círculo de Sinner correcto es básico para poder lograr un proceso de lavado eficiente y optimizado.

El factor tiempo

En todos los procesos físicos-químicos para disolver o dispersar depósitos de suciedad es importante el factor tiempo. La suciedad se elimina capa a capa, por lo que aunque tengamos una alta concentración de detergente, será necesario un determinado tiempo de contacto antes de eliminar la última capa. El tiempo del proceso estará influenciado por el tipo de superficie que se quiera limpiar, la suciedad que haya acumulada, la eficiencia química y concentración del producto que se emplee y si se trata de una limpieza manual o con algún tipo de máquina.

La acción mecánica

Es la operación de eliminar la suciedad como tal. Puede realizarse de forma manual o mecánica con la ayuda de equipos. Conocer bien las herramientas que se emplean en la limpieza es importante, ya que su uso indebido puede llevar a un deterioro excesivamente rápido de las superficies.

En los procesos CIP, en la acción mecánica intervienen los factores: caudal, velocidad y presión de flujo.

En la limpieza de tuberías, se deben considerar el caudal y la velocidad de flujo, que además debe ser turbulento para ser más eficiente. La velocidad de flujo es la distancia recorrida por el fluido, dividida entre el tiempo (m/s). Esta velocidad no es constante en el interior de la tubería, sino que es más alta en el centro y menor en la pared, debido al rozamiento del fluido con las paredes del tubo. La velocidad mínima requerida es 1,5 m/s, mientras que para eliminar la capa sub-laminar (capa de líquido de la superficie de la tubería cuya velocidad es cero) se recomienda que la velocidad de flujo durante el ciclo de limpieza sea de, al menos, 1,8 m/s.

En el caso de depósitos y tanques, los factores a tener en cuenta son el caudal y la presión. Es habitual el uso de bolas fijas o cabezales rotativos para la limpieza interna de estos recipientes. En el primer caso se aplican grandes volúmenes de líquido a baja presión para el líquido de limpieza fluya a través de toda la superficie interna del depósito o tanque y se deslice por gravedad por las paredes. Dado que este caso la energía mecánica es muy baja, al efecto de limpieza deberán contribuir en mayor grado el tiempo, la temperatura y el producto químico.

En el caso de los cabezales rotatorios, se aplica un volúmen menor de fluido de limpieza pero a mayor presión hacia la superficie interna de los depósitos. El chorro lanzado por los cabezales produce una acción de fregado mecánico en forma de barrido secuencial.

En ambos casos, es importante la elección de la ubicación, el tipo y el número cabezales de limpieza para conseguir una cobertura total, ya que hay que tener en cuenta posibles formaciones de “sombras” debidas a agitadores, deflectores, bocas de inspección, tuberías, etc.

La acción química

Este factor se refiere a la energía química o a la concentración de la disolución de limpieza. Es un de factor fundamental, ya que siempre hay que elegir el producto que se adapte perfectamente a cada tipo de limpieza y emplearlo en las dosis recomendadas por los fabricantes, con el fin de obtener los mejores resultados sin dañar las superficies ni la salud de las personas.

La elección del detergente más adecuado estará en función de:

- Rapidez de solubilidad en agua del detergente.

- Rapidez de hidratación y disolución de la suciedad.

- Alto poder secuestrante.

- Buena capacidad de enjuague.

- No espumante.

- No corrosivo.

- Compatible con los equipos a limpiar.

- Biodegradable

El factor temperatura

En el proceso de lavado, la temperatura afecta tanto a la viscosidad de las materias como a la velocidad de reacción y debe elegirse dependiendo de factores como el tipo de suciedad y la dificultad para eliminarla, la tolerancia de las disoluciones al calor o la fórmula del detergente, que puede tener un punto óptimo de rendimiento a una determinada temperatura.

La medición precisa de la temperatura y la calibración periódica de los termómetros es muy importante, ya que aplicar una temperatura más alta no siempre es lo mejor.

Como ya hemos comentado, los cuatro factores son combinables y pueden compensarse entre ellos, estando presentes en mayor o menor medida. Sin embargo, si se elimina uno de ellos por completo no se conseguirá una limpieza adecuada.

Fuente: www.foodqualityandsafety.com , Betelgeux