En la industria alimentaria, cada vez son más evidentes las ventajas económicas y de seguridad alimentaria obtenidas al utilizar equipos e instalaciones con un diseño higiénico. No obstante, ¿qué sucede con los instrumentos utilizados para limpiar esos equipos pensados con la higiene en mente? Según el EHEDG, a menudo no se considera apropiadamente la necesidad de que, también las herramientas de limpieza, tengan un buen diseño higiénico.

Diseño higiénico de las herramientas de limpieza en la industria alimentaria

La importancia del diseño higiénico está reconocida por sistemas de certificación en seguridad alimentaria como el FSSC 22000 o el BRC.

Por ejemplo, ambas normas de seguridad alimentaria establecen que las herramientas y el equipo de limpieza utilizados en la industria alimentaria deben tener un diseño higiénico, pero no proporcionan información relevante para ayudar a la industria alimentaria a cumplir con este requisito.

Aqui entran en juego expertos y profesionales del sector: el European Hygienic Engineering & Design Group (EHEDG), y la European Brushware Federation, que desarrollan y aportan criterios de diseño higiénico, relevantes para la aplicación a los equipos de limpieza.

No obstante, estas organizaciones insisten en que la sensibilización sobre el papel que tienen los equipos de limpieza como fuente y vector de contaminación, y el determinar cómo puede minimizarse este problema, mediante buenas prácticas higiénicas y un buen diseño higiénico, deberían ser una prioridad para todos los que participan en la seguridad alimentaria: desde legisladores, auditores y formadores hasta los fabricantes de alimentos y los fabricantes de equipos de limpieza.

Estar limpio para poder limpiar

Parece claro que, en las líneas de producción de la industria alimentaria, los equipos y componentes diseñados con la higiene en mente son más rápidos y fáciles de limpiar, lo que minimiza el riesgo de contaminación microbiológica, química y física, y también las infestaciones por plagas. Esto, a su vez, maximiza la seguridad y la calidad de los alimentos, reduce el riesgo de rechazo o quejas de los productos y minimiza el desperdicio de alimentos.

Pero ¿qué sucede con las herramientas y útiles de limpiar?

Normalmente los equipos de limpieza se utilizan sobre grandes áreas de superficie y, por tanto, son capaces de recoger, y posteriormente extender, contaminación. Se supone que cualquier contaminación recogida por el equipo se eliminará posteriormente como parte del proceso de limpieza. No obstante, esto no necesariamente es así.

Los equipos de limpieza de la industria alimentaria utilizados en ambiente húmedos tradicionalmente se descontaminan al final del día de producción, o más frecuentemente si es necesario, por inmersión en agua caliente jabonosa, mediante una manguera y/o por limpieza manual. Posteriormente se les aplica un desinfectante químico o se introducen en un sistema de limpieza industrial y finalmente se secan.

A lo largo del día, los equipos también pueden colocarse en un baño de desinfección. Los desinfectantes utilizados en estos baños suelen ser en base a un producto químico detergente-desinfectante combinado, que se utiliza como una ayuda para eliminar la suciedad y desinfectar el equipo a la vez. Sin embargo, si la solución desinfectante no se cambia con una frecuencia apropiada, puede convertirse en una "sopa" de restos de alimentos y microbios, que pueden aumentar el riesgo de contaminación cruzada del equipo de limpieza.

Algunas pocas empresas utilizan también un sistema de autoclave para someter al equipo a una etapa de desinfección térmica después de la limpieza y, recientemente, también se están utilizando lavaplatos industriales o lavadoras para efectuar la limpieza y desinfección térmica en el proceso de descontaminación.

Estas prácticas de limpieza se emplean para maximizar la limpieza de equipos con un diseño higiénico deficiente, en particular respecto a la presencia de grietas, que pueden albergar desechos de alimentos (incluyendo alérgenos), agua y microbios.

Criterios de diseño higiénico para equipos de limpieza

¿Cuales son, según el EHEDG, los criterios de diseño higiénico que pueden aplicarse a los equipos de limpieza?

- Estar libre de grietas y agujeros que puedan retener contaminación; por ejemplo, el uso de soldaduras lisas, la ausencia de orificios pequeños, huecos y ángulos internos agudos.

- Tener un acabado superficial liso

- Ser fácil de limpiar y secar: Por ejemplo, que pueda desmontarse y montarse fácil y rápidamente, construcciones de una sola pieza, o con un acceso fácil a todas las áreas para su limpieza y desinfección.

- Estar hecho de materiales seguros: por ejemplo, que no sean de madera o vidrio, que no sean tóxicos.

- Estar bien construido: por ejemplo, que sea duradero, sin poros o materiales espumados, sin pinturas o recubrimientos

- No ser absorvente

- Adecuadamente resistente a la temperatura y los productos químicos

El caso de los cepillos

Si hay un artefacto de limpieza que sea dificil de mantener limpio, este es el cepillo. Por sus características, el diseño higiénico de los cepillos plantea un reto particular.

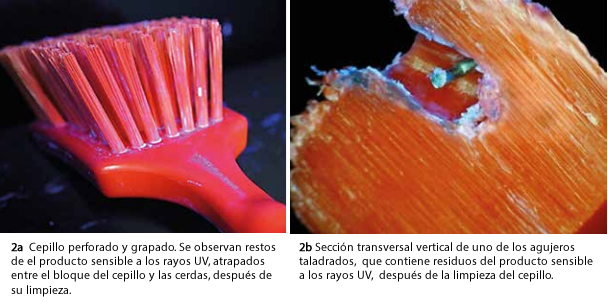

El método de construcción que se usa más habitualmente para cepillos y escobas implica el taladrado de agujeros en un bloque de plástico sólido, y el posterior grapado de cerdas apretadas en los agujeros. Esto crea posibles focos de retención de suciedad, tanto dentro de los orificios como entre las cerdas. Además, las cerdas mismas representan un riesgo de cuerpo extraño. Existen otras técnicas de producción de cepillos, pero tampoco están exentas de este tipo de problemas.

El diseño higiénico de los cepillos se puede evaluar, por ejemplo, con la inspección visual, a simple vista o con aumento, y el uso de un producto sensible a los rayos ultravioleta (UV).

Las imágenes 2a y 2b muestran un cepillo típico, perforado y grapado, que ha sido "contaminado" con una loción sensible a UV y posteriormente descontaminado, sumergiéndolo y agitándolo vigorosamente en agua caliente jabonosa. La imagen 2a muestra restos de loción atrapados entre el bloque del cepillo y las cerdas grapadas en los orificios perforados. La imagen 2b muestra una sección vertical de uno de los agujeros taladrados, en el que se aprecian residuos de locion UV dentro del bloque del cepillo.

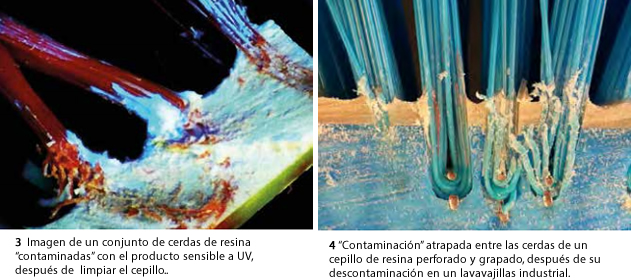

Métodos alternativos de fijación de cerdas, mediante resina, se utilizan como una forma de eliminar o sellar los agujeros taladrados, pero incluso este tipo de cepillos tienen problemas de diseño higiénico. La Figura 3 , por ejemplo, muestra un cepillo de resina después de ser evaluado de la misma manera, con la loción UV. En la imagen puede verse claramente la contaminación atrapada dentro del lazo formado por las cerdas de cepillo.

El EHEDG también ha probado aplicar otros sistema para determinar la capacidad de los cepillos para retener suciedad. Por ejemplo, aplicandoles un sistema utilizado para validar la descontaminación del equipo quirúrgico por lavavajillas industriales. Se basa en aplicar a los cepillos un producto rico en proteinas como "contaminante", dejarlos secar durante un periodo de 2 horas a temperatura ambiente y posteriormente lavarlos en un lavaplatos industrial. La figura 4 muestra los resultados. Se aprecia como la sustancia contaminante ha penetrado entre las cerdas, alli donde no estan selladas entre ellas, formando un canal estrecho, que no ha sido posible limpiar durante el proceso de lavado del lavavajillas.

Además, hay que tener en cuenta, respecto a los materiales de producción, que algunas de las resinas utilizadas en la fabricación de cepillos no cumplen con todos los Reglamentos de materiales en contacto con los alimentos de la UE. En este sentido, los fabricantes de equipos de limpieza deberian aportar documentación que demuestre el cumplimiento adecuado de estos reglamentos, incluyendo informes de pruebas de migración de sustancias a los alimentos.

Una propuesta de cepillo del EHEDG

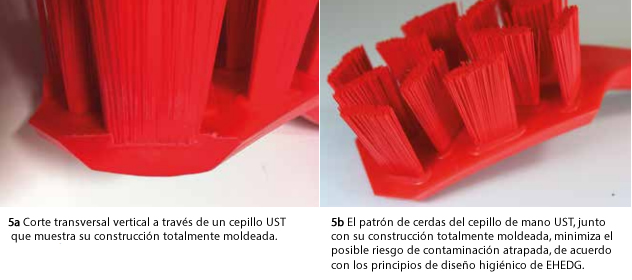

Recientemente, se ha desarrollado una nueva opción de cepillo (imágenes 5a y 5b) para la industria alimentaria, que está alineado con los principios de diseño higiénico del EHEDG. Este tipo de cepillo, de tecnología de alta seguridad "Ultra Safe Technology" (UST), tiene una construcción completamente moldeada, que elimina la necesidad de agujeros taladrados, grapas y resina. Se minimiza así el riesgo de contaminación por restos de alimentos, microbios y humedad atrapados.

Para poder limpiarse mejor, tienen un acabado superficial liso, sin angulos internos agudos, y utilizan una nueva forma de asegurar individualmente cada cerda, lo que minimiza el riesgo de contaminación por cuerpos extraños. También tienen unos patrones de cerdas diseñados para mejorar la funcionalidad y la limpieza, y están hechos en su totalidad con materiales seguros para el contacto con los alimentos, aprobados por la UE y la FDA.

Fuente: EHEDG