El código de colores es una parte importante de cualquier programa de seguridad alimentaria. No sólo ayuda a prevenir la contaminación cruzada debido a patógenos, alérgenos y contaminantes extraños, sino que también optimiza los esfuerzos de organización: cada cosa en su color. Y, además, aunque no es un requerimiento, el código de colores es una práctica valorada en los procesos de auditoría.

El código de colores, un aliado imprescindible en la industria alimentaria

Buscando la protección para el consumidor, la industria alimentaria está, cada vez más, sometida a una legislación exigente en higiene y seguridad alimentaria. Por lo que las empresas de procesado de alimentos no pueden dejar de estar al dia de las últimas tendencias y de las mejores prácticas para cumplir con los requisitos legales y las exigencias del mercado.

Buscando la protección para el consumidor, la industria alimentaria está, cada vez más, sometida a una legislación exigente en higiene y seguridad alimentaria. Por lo que las empresas de procesado de alimentos no pueden dejar de estar al dia de las últimas tendencias y de las mejores prácticas para cumplir con los requisitos legales y las exigencias del mercado.

Por ejemplo, implementar correctamente un programa de código de colores dentro de los sistemas de funcionamiento de cualquier tipo de empresa alimentaria es una forma efectiva de facilitar la organización de los procesos y aumentar la seguridad de los productos.

Una herramienta válida para toda la industria alimentaria

Cualquier tipo de empresa alimentaria puede beneficiarse de la codificación de colores, para mantener las áreas de trabajo higénicas y organizadas.

Pero quizás especialmente puede ser útil en industrias con riesgos más altos de contaminación y contacto cruzado, como la cárnica/avícola, la láctica, los mariscos y pescado, verduras, panaderia, etc.

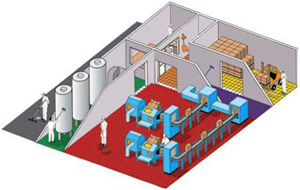

Además de prevenir la contaminación cruzada, la codificación de colores es útil para facilitar la organización de la empresa: cuando todo tiene un lugar y todo el mundo sabe dónde está ese lugar, basándose en el color, es fácil mantener el orden. En instalaciones grandes, el código de color puede separa las herramientas por áreas o turnos. En empresas más pequeñas, puede usarse, por ejemplo, por empleado o por rol de empleado.

La codificación de colores va más allá de las herramientas de limpieza y de las herramientas de manipulación de materiales. También se pueden codificar todo tipo de accesorios, como las redes para el cabello, el calzado, la ropa, los contenedores o las cintas, para facilitar la distinción entre las diferentes zonas.

Prevenir la contaminación cruzada

El código de colores es una forma fácil de separar visualmente las áreas de trabajo y prevenir la contaminación cruzada. Puede ser muy útil, por ejemplo, para reducir el riesgo en las instalaciones con problemas de contacto cruzado de alérgenos.

El código de colores es una forma fácil de separar visualmente las áreas de trabajo y prevenir la contaminación cruzada. Puede ser muy útil, por ejemplo, para reducir el riesgo en las instalaciones con problemas de contacto cruzado de alérgenos.

Dentro del programa de APPCC de la empresa, un código de color, desarrollado e implementado de acuerdo a este sistema de seguridad alimentaria, puede actuar como medida de control para prevenir, eliminar o reducir posibles peligros detectados en todo el proceso de producción.

La contaminación cruzada se evita manteniendo correctamente separados alimentos que pueden transmitir bacterias o alérgenos, por ejemplo, es sabido que la carne cruda no debe entrar nunca en contacto directo o indirecto con la carne procesada.

Una forma de hacerlo es codificar con colores las salas de procesamiento de alimentos, lo que hace mucho más fácil distinguir entre secciones. Por ejemplo, las zonas de carne cruda pueden ser de color rojo y las áreas procesadas de color verde.

Señalizar con color las zonas críticas y puntos de control

Cumplir con los requerimientos legales en seguridad alimentaria es un aspecto vital para el éxito para cualquier empresa del sector. Una de las medidas más extensamente utilizadas para ello es la aplicación de Sistemas de Análisis de Peligros y Puntos de Control Crítico (APPCC), que tienen un enfoque preventivo para la identificación, evaluación y control de los peligros que pueden causar enfermedad o lesiones si no se controlan adecuadamente.

Dentro del sistema APPCC, el código de colores puede ser una medida excelente de control de estos peligros y ayudar a mantener las operaciones de producción de alimentos lo más seguras posible. Una vez que se han identificado los potenciales peligros de seguridad alimentaria en la planta procesadora, pueden documentarse los Puntos Críticos de Control que existen en cada proceso. Como medida de control, las zonas con codificación de color a menudo coinciden con los Puntos Críticos de Control (PCCs), aislados o agrupados. Esta es una manera sencilla de hacer evidente cual es cada zona y que representa cada color.

Por ejemplo, se puede asignar una zona de color a un área donde existe carne cruda en la instalación, ya que presenta mayores riesgos de contaminación bacteriana, pero además pueden haber varios PCCs que requieran otras medidas de control dentro de la misma zona de color, como las pruebas de contaminantes o la refrigeración de la carne cruda antes del procesamiento.

Por ejemplo, se puede asignar una zona de color a un área donde existe carne cruda en la instalación, ya que presenta mayores riesgos de contaminación bacteriana, pero además pueden haber varios PCCs que requieran otras medidas de control dentro de la misma zona de color, como las pruebas de contaminantes o la refrigeración de la carne cruda antes del procesamiento.

Una vez que la carne ha sido cocida, se puede asignar un color diferente a la zona de esta parte del proceso, para evitar la contaminación bacteriana cruzada del producto acabado. Para este propósito, la codificación de color es una manera sencilla de confirmar visualmente que el equipo está en la zona crítica apropiada dentro de la planta de procesamiento.

¿Cómo optimizar un programa de código de colores?

Algunos de los aspectos que se pueden tener en cuenta para diseñar un código de color efectivo son:

- Mantener un código de color simple: es mejor limitar el número de colores utilizados y aplicarlos sólo cuando sea necesario. Si se utilizan demasiados colores, el proceso se vuelve confuso y menos eficaz.

- Escoger colores lógicos para cada área: hay que intentar escoger los colores que tienen más sentido en cada área, como podria ser el rojo para la carne cruda o el amarillo para el trigo. La lógica de la elección debe ser evidente también para todos los empleados, para asegurar una correcta implantación del código.

- Evitar asignaciones de color complicadas: el reconocimiento instantáneo es la clave para mantener al mínimo la confusión, por tanto es recomendable mantenerse en un color por zona. Todo el personal debe poder mirar rápidamente y determinar qué zona es cual y qué pertenece a cada una de ellas.

- Aplicar el programa de código de color todo a la vez: para evitar confusiones, el codigo debe implementarse al completo de una sola vez y, en el caso de que exista un código anterior, es necesario marcar claramente la fecha en que el antiguo queda obsoleto y empieza a funcionar el nuevo.

- Una buena comunicación es la clave: Para que todas las personas en la empresa conozcan y sigan el código hay que comunicarlo bien. Los responsables deben tener una buena comprensión del nuevo sistema, para que puedan contestar cualquier duda que puedan tener los empleados. Asimismo, es útil entregar a los empleados un documento claro y conciso sobre las zonas de color para que tengan siempre la información disponible.

- Reforzar la codificación de color con una buena señalización: Para evitar ambigüedades, lo mejor es señalizar claramente cada punto en el proceso, en varios idiomas si es necesario.

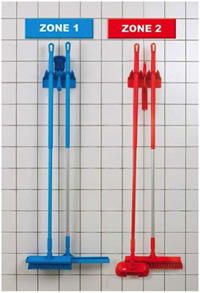

- Asegurarse de que las herramientas y las áreas de almacenamiento coinciden: las herramientas deben almacenarse en la misma área ddonde se utilizan, para evitar confusiones, contaminación cruzada y pérdida de equipo. Si, por ejemplo, las herramientas rojas se almacenan en un soporte o armario rojo, es fácil ver exactamente dónde debe ir esa herramienta cuando no esté en uso. Tener un área de almacenamiento organizada es muy útil para mantener la integridad del sistema de codificación de colores.

Una medida valorada por auditores y clientes

A pesar de que el código de color no es una regla estandarizada ni un requerimiento, cuando está bien implantado, es apreciado y favorecido por auditores y autoridades.

El motivo es que esta medida de control preventiva puede ser documentada y seguida por los empleados fácilmente. Un programa de código de color que está escrito dentro de un plan de APPCC añade una capa de seguridad preventiva, que se suma a otras acciones como el diseño higiénico de los equipos.

Los programas que son fácilmente documentables también son más fáciles de comunicar y esto potencia la adopción de los procedimientos por parte de los empleados, un factor imprescindible para mantener la seguridad alimentaria en la empresa. Además, auditores y clientes que visitan la planta rápidamente se dan cuenta de los programas de código de color implantados, que añaden credibilidad a la eficacia del enfoque preventivo de la empresa.

Fuente: www.foodsafetymagazine.com